Modelos de resina

Muchos coleccionistas han estado preguntando por qué AUTOart no produce modelos hechos de resina. AUTOart ha hecho un par de proyectos especiales en resina, pero sólo en los modelos de las grandes escalas como 1/8 y 1/5, que venden directamente a los fabricantes de automóviles. Debido a que el requisito de la cantidad es tan pequeña y la escala es tan grande, no es comercialmente viable hacer moldes en metal fundido a presión, simplemente porque la inversión del molde sería demasiado alto.

Independientemente de los materiales utilizados, un modelo de auto requiere un molde en el que debe basarse. Para lanzar un modelo de fundición de metal de zinc (zamac) requiere el uso de un molde de acero. Sin embargo, un modelo de resina se moldea en un molde de caucho de silicona.

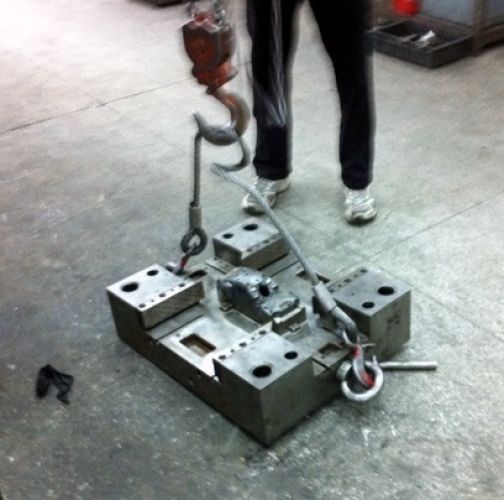

EL conjunto completo de los moldes de acero fundido para un modelo es caro. La inversión en herramientas para un modelo de auto 1/18 puede estar en la región de EE.UU. de U$100.000 a U$200.000, dependiendo de la complejidad del modelo y el número de componentes. Se requiere, como mínimo, de varios meses de trabajo de ingeniería para producir un conjunto completo de los moldes de acero. Una vez que se hizo el molde, el producto se convierte en una fracción de segundo mediante la inyección del metal fundido en la cavidad del molde con una máquina de colada de alta presión. Por lo tanto, las grandes cantidades de productos pueden ser fabricados en forma continua y precisa, y la vida de un molde labrado en acero de alta calidad pueden ser hasta de un millón de "shots" o morir en una estantería. Por lo tanto, es la forma más económica de fabricar modelos de automóviles en una gran cantidad.

Sin embargo, si la cantidad de venta destinada son unos pocos miles de unidades, entonces un molde de acero es también la forma más cara de fabricar el producto, ya que la inversión en las herramientas se amortiza en una cantidad inferior. Dividida por unos pocos miles de piezas, los costos de herramientas pueden llegar tan alto como EE.UU. U$40 por modelo.

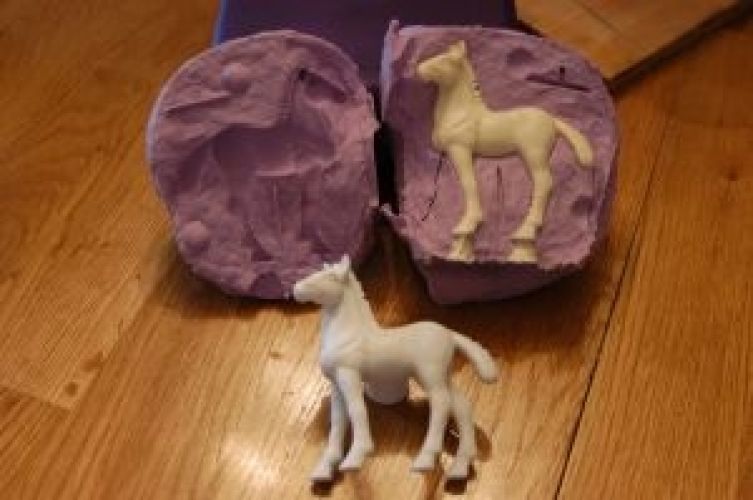

Los modelos de resina se echan en un molde de silicona-caucho, y un conjunto de dichos moldes cuesta una fracción de la industria del acero. Cuando se completa el desarrollo del modelo, se tarda sólo unos pocos días para producir los moldes de silicona de caucho, frente meses para los moldes de acero. La resina es por lo tanto el material ideal para la fabricación de una pequeña cantidad de modelos de automóviles, en cualquier escala, especialmente los que requieren el tiempo de espera más corto posible para su lanzamiento en el mercado.

A menudo vemos que un modelo de resina de un automóvil recién lanzado es siempre el primero en aparecer en el mercado. Puede ser tan rápido que en cuestión de semanas después de que el coche real se dio a conocer oficialmente al público, el modelo de resina ya está disponible en las tiendas. Por el contrario, un modelo de auto diecast en escala 1/18 requiere por lo menos nueve meses de desarrollo y fabricación de moldes.

El plazo de ejecución es una de las mayores ventajas de los modelos de resina. Debido a un molde de silicona es elástica, el diseño del molde puede ser más simple, y el proyecto de ángulo no es una preocupación importante. Esto significa que las formas complicadas se pueden alcanzar fácilmente. Además, la producción de un molde de silicona-caucho es relativamente simple y consiste en la mezcla de los compuestos químicos que forman su material, y luego verter en una pequeña cámara que contiene el patrón. En cuestión de horas, se cura el silicona. Por el contrario, un molde de acero está hecho de material muy duro, y las cavidades de patrón del modelo se forman a mano cuidadosa y requiere mucho tiempo de molienda y el recorte, con el pulido de descarga eléctrica y manual como pasos finales. Es por eso que puede tomar meses para completar una serie. La ventaja es que las herramientas de acero tienen una duración de cientos de miles de "shots", o inyecciones de metal fundido, mientras que un molde de silicona-caucho, en la mayoría de los casos, no puede sobrevivir más de un centenar de inyecciones.

La resina tiene otra ventaja: es mucho más suave que el metal de zinc. Por lo tanto, el recorte de mano de obra intensiva y el pulido de un modelo de resina requiere menos tiempo que uno de metal. Los detalles finos son más fáciles de alcanzar en resina, y el modelo puede ser bien presentado con muchas intrincadas piezas adjuntas. En síntesis, mucho detalle.

Sin embargo, existen grandes deficiencias a modelos de resina, principalmente en la naturaleza del material de resina en sí. Es mucho más débil estructuralmente que la fundición de zinc-metal, y puede deformarse después de algunos años a medida que envejece. Las aperturas de puertas y capós no se pueden hacer con precisión, con un espacio de aire bien a su alrededor, ya que un marco de la puerta en resina no es lo suficientemente rígida, especialmente en la zona de los pilares. Por otra parte, en la fijación de las bisagras también es muy frágil y se puede romper fácilmente si no se manipulan con cuidado. Por lo tanto, para evitar este tipo de problemas, la mayoría de los modelos de resina se hacen sin ningún tipo de apertura de puertas o capós.

Cuando se trata de pintar el modelo, también hay una gran diferencia entre la resina y el zinc. La pintura requiere tiempo de cocción en un horno para curar adecuadamente, un paso necesario para asegurar que la pintura logre un brillo preciso. Tal horno de curado se puede hacer en el metal, pero no en la resina, que se deformará en el calor de un horno. Por lo tanto, la pintura utilizada en un modelo de resina no puede ser al horno, sino que requiere recubrimiento extra claro para lograr el brillo deseado. Así, mientras que el color en el metal pintado producirá un efecto similar al de un coche real, el acabado de la pintura en un modelo de resina puede aparecer muy brillante, pero sólo con el recubrimiento transparente, que de alguna manera carece de la apariencia y sensación sólida de la pintura de un solo paso.

En los modelos de resina, el colorido de los autos de carreras son en su mayoría hechas con calcomanías al agua debido a la pequeña cantidad de modelos que se fabrican. La tampografía o impresión "tampón" arroja un resultado mejor que el uso de las calcomanías al agua, porque los colores se imprimen directamente sobre el cuerpo en lugar de imprimir en la membrana de calcomanía. Pero el proceso de tampografía implica altos costos de instalación, especialmente si el modelo se compone de muchos colores, y eso es sólo económicamente viable si se fabrican miles de piezas. Por lo tanto, la práctica totalidad de las versiones de competición de modelos de resina utilizan calcomanías agua. Agua calcomanías se vuelven frágiles y vulnerables a los arañazos después de algunos años. También se requiere una gran habilidad para aplicar las mismas con precisión, y en la línea de montaje, el mantenimiento de una consistencia de mano de obra entre los modelos se convierte problemática.

Los parabrisas y ventanas laterales de modelos de resina se hacen de hoja de acrílico transparente que se corta con la forma y es deformada en el contorno requerido. La hoja de acrílico transparente puede ser tan delgada que aparece casi como el cristal real en forma de miniatura, por lo que el interior es claramente visible sin ninguna distorsión. Sin embargo, cuando el contorno del vidrio es curvilíneo, es un gran reto para dar la forma correcta de una lámina plana, y podemos ver muchos modelos de resina en el mercado que no están bien hechos en la zona del parabrisas y laterales ventanas. Por otra parte, de plástico moldeado por inyección, que se utiliza para las ventanas en fundición a presión de zinc modelos, se puede hacer en casi cualquier contorno utilizando un molde que reproduce el contorno exacto de la cosa real. Debido a que el molde de inyección de plástico es caro, rara vez se utiliza en el modelo de resina debido a la pequeña cantidad que se produce.

Además, el cromado, como en un reflector paragolpes o faro, es algo que es difícil hacer realista en modelos de resina. Poner el efecto brillante de metal en el material de resina sólo se puede lograr por metalización al vacío (o, chapado en vacío).Sin embargo, cuando se hace, la superficie no es tan brillante, en comparación con un coche real, para el que se utiliza "revestimiento de cromo húmedo" y en el que se requiere que la parte que se sumerge en compuestos de ácido para pre-tratamiento. Para un modelo, sólo el plástico moldeado por inyección y de fundición de metal de zinc puede ser plateado con la misma técnica cromo húmedo que el coche real.

Por lo tanto, en los modelos de resina, el corte de metal tiende a ser prestados con la placa de acero inoxidable delgado, grabado al agua fuerte, y que es costoso y laborioso de aplicar. Tales partes grabadas al agua fuerte finamente pueden aparecer muy precisa y agradable en un modelo de coche, pero cuando se trata de componentes como el marco de la ventana alrededor del parabrisas y las ventanas laterales, tales como la que se encuentra en los coches más antiguos, piezas metálicas grabadas al agua fuerte son planas y carecen de la suave bordes de la moldura real en el coche real. Por otra parte, las piezas de acero grabadas al agua fuerte se adjuntan al modelo de resina puramente por encolado. Cuando los tiempos de cola, el ajuste puede empezar a separarse y caerse. Sólo el plástico moldeado por inyección puede ser replicado con realismo a la forma exacta que duplica la cosa real, y los "mojados" cromado de las piezas, la misma textura de metal se puede lograr. Y los adornos están firmemente unidos al cuerpo con los pernos de montaje deformables de calor en lugar de sólo la cola.

Otra cuestión importante con resina es la rotura durante el transporte. Cuando se manipulan las cajas, en particular aquellos con intrincadas piezas que son largas y delgadas, se pueden romper con más facilidad. Inevitablemente, esto aumenta el costo del producto, ya que un mayor porcentaje de rotura hace que los clientes tampoco esten contentos cuando los modelos que han comprado llegan rotos.

Por todas estas razones, los modelos de resina normalmente se venden al doble a triple del precio de los modelos de fundición construidos a la misma escala. Y eso a pesar de que la pieza de resina normalmente no tiene apertura de puertas y capós. Como hemos señalado, el precio más alto comienza con los costos de desarrollo que deben ser amortizados en el menor número de modelos que se pueden producir en el utillaje de silicona. Además, el modelo es completamente hecho a mano, lo cual es costoso de fabricar. La resina abastece principalmente a un pequeño número de coleccionistas de todo el mundo que quieren el primer lote de los nuevos coches que son puestos a la venta y que no quieren esperar a que los modelos de fundición a presión. De lo contrario, los coches modelo de resina son en su mayoría de temas únicos o raros que se venderán sólo en cantidades de decenas o cientos de piezas para el pequeño grupo de coleccionistas de todo el mundo. O bien, el modelo se encuentra en una escala tan grande que no sería factible hacerlo en metal fundido a presión.

Aparte de algún proyecto especial, AUTOart no entrará en la producción de modelos de resina o que sea parte de nuestro programa de productos de uso común. Creemos que el metal fundido a presión, junto con plástico moldeado por inyección, es el material más idóneo para hacer un modelo de auto exacto y de colección a nuestros estándares de excelencia. El metal fundido es más difícil y costoso que trabajar, pero el modelo se puede hacer con mayor detalle, más fino en general y a un precio más accesible. Es estructuralmente más rígido y traerá placer a su dueño por mucho tiempo.

Nota original se puede ver en: http://www.autoartmodels.com/article.web.ViewArticleDetails.do?articleId=56

PUNTOS SALIENTES:

* El molde de acero de la carrocería de un auto a escala 1/18 pesa media tonelada y cuesta entre U$D100.000 y U$D200.000

* Un modelo de resina de alta calidad en escala 1/18 puede ser lanzado al mercado dos o tres meses después del debut del coche real.

* El problema común de la calcomanía al agua: la membrana transparente entre las palabras puede ponerse amarilla después de muchos años.

Modelos de resina

Muchos coleccionistas han estado preguntando por qué AUTOart no produce modelos hechos de resina. AUTOart ha hecho un par de proyectos especiales en resina, pero sólo en los modelos de las grandes escalas como 1/8 y 1/5, que venden directamente a los fabricantes de automóviles. Debido a que el requisito de la cantidad es tan pequeña y la escala es tan grande, no es comercialmente viable hacer moldes en metal fundido a presión, simplemente porque la inversión del molde sería demasiado alto.

Independientemente de los materiales utilizados, un modelo de auto requiere un molde en el que debe basarse. Para lanzar un modelo de fundición de metal de zinc (zamac) requiere el uso de un molde de acero. Sin embargo, un modelo de resina se moldea en un molde de caucho de silicona.

EL conjunto completo de los moldes de acero fundido para un modelo es caro. La inversión en herramientas para un modelo de auto 1/18 puede estar en la región de EE.UU. de U$100.000 a U$200.000, dependiendo de la complejidad del modelo y el número de componentes. Se requiere, como mínimo, de varios meses de trabajo de ingeniería para producir un conjunto completo de los moldes de acero. Una vez que se hizo el molde, el producto se convierte en una fracción de segundo mediante la inyección del metal fundido en la cavidad del molde con una máquina de colada de alta presión. Por lo tanto, las grandes cantidades de productos pueden ser fabricados en forma continua y precisa, y la vida de un molde labrado en acero de alta calidad pueden ser hasta de un millón de "shots" o morir en una estantería. Por lo tanto, es la forma más económica de fabricar modelos de automóviles en una gran cantidad.

Sin embargo, si la cantidad de venta destinada son unos pocos miles de unidades, entonces un molde de acero es también la forma más cara de fabricar el producto, ya que la inversión en las herramientas se amortiza en una cantidad inferior. Dividida por unos pocos miles de piezas, los costos de herramientas pueden llegar tan alto como EE.UU. U$40 por modelo.

Los modelos de resina se echan en un molde de silicona-caucho, y un conjunto de dichos moldes cuesta una fracción de la industria del acero. Cuando se completa el desarrollo del modelo, se tarda sólo unos pocos días para producir los moldes de silicona de caucho, frente meses para los moldes de acero. La resina es por lo tanto el material ideal para la fabricación de una pequeña cantidad de modelos de automóviles, en cualquier escala, especialmente los que requieren el tiempo de espera más corto posible para su lanzamiento en el mercado.

A menudo vemos que un modelo de resina de un automóvil recién lanzado es siempre el primero en aparecer en el mercado. Puede ser tan rápido que en cuestión de semanas después de que el coche real se dio a conocer oficialmente al público, el modelo de resina ya está disponible en las tiendas. Por el contrario, un modelo de auto diecast en escala 1/18 requiere por lo menos nueve meses de desarrollo y fabricación de moldes.

El plazo de ejecución es una de las mayores ventajas de los modelos de resina. Debido a un molde de silicona es elástica, el diseño del molde puede ser más simple, y el proyecto de ángulo no es una preocupación importante. Esto significa que las formas complicadas se pueden alcanzar fácilmente. Además, la producción de un molde de silicona-caucho es relativamente simple y consiste en la mezcla de los compuestos químicos que forman su material, y luego verter en una pequeña cámara que contiene el patrón. En cuestión de horas, se cura el silicona. Por el contrario, un molde de acero está hecho de material muy duro, y las cavidades de patrón del modelo se forman a mano cuidadosa y requiere mucho tiempo de molienda y el recorte, con el pulido de descarga eléctrica y manual como pasos finales. Es por eso que puede tomar meses para completar una serie. La ventaja es que las herramientas de acero tienen una duración de cientos de miles de "shots", o inyecciones de metal fundido, mientras que un molde de silicona-caucho, en la mayoría de los casos, no puede sobrevivir más de un centenar de inyecciones.

La resina tiene otra ventaja: es mucho más suave que el metal de zinc. Por lo tanto, el recorte de mano de obra intensiva y el pulido de un modelo de resina requiere menos tiempo que uno de metal. Los detalles finos son más fáciles de alcanzar en resina, y el modelo puede ser bien presentado con muchas intrincadas piezas adjuntas. En síntesis, mucho detalle.

Sin embargo, existen grandes deficiencias a modelos de resina, principalmente en la naturaleza del material de resina en sí. Es mucho más débil estructuralmente que la fundición de zinc-metal, y puede deformarse después de algunos años a medida que envejece. Las aperturas de puertas y capós no se pueden hacer con precisión, con un espacio de aire bien a su alrededor, ya que un marco de la puerta en resina no es lo suficientemente rígida, especialmente en la zona de los pilares. Por otra parte, en la fijación de las bisagras también es muy frágil y se puede romper fácilmente si no se manipulan con cuidado. Por lo tanto, para evitar este tipo de problemas, la mayoría de los modelos de resina se hacen sin ningún tipo de apertura de puertas o capós.

Cuando se trata de pintar el modelo, también hay una gran diferencia entre la resina y el zinc. La pintura requiere tiempo de cocción en un horno para curar adecuadamente, un paso necesario para asegurar que la pintura logre un brillo preciso. Tal horno de curado se puede hacer en el metal, pero no en la resina, que se deformará en el calor de un horno. Por lo tanto, la pintura utilizada en un modelo de resina no puede ser al horno, sino que requiere recubrimiento extra claro para lograr el brillo deseado. Así, mientras que el color en el metal pintado producirá un efecto similar al de un coche real, el acabado de la pintura en un modelo de resina puede aparecer muy brillante, pero sólo con el recubrimiento transparente, que de alguna manera carece de la apariencia y sensación sólida de la pintura de un solo paso.

En los modelos de resina, el colorido de los autos de carreras son en su mayoría hechas con calcomanías al agua debido a la pequeña cantidad de modelos que se fabrican. La tampografía o impresión "tampón" arroja un resultado mejor que el uso de las calcomanías al agua, porque los colores se imprimen directamente sobre el cuerpo en lugar de imprimir en la membrana de calcomanía. Pero el proceso de tampografía implica altos costos de instalación, especialmente si el modelo se compone de muchos colores, y eso es sólo económicamente viable si se fabrican miles de piezas. Por lo tanto, la práctica totalidad de las versiones de competición de modelos de resina utilizan calcomanías agua. Agua calcomanías se vuelven frágiles y vulnerables a los arañazos después de algunos años. También se requiere una gran habilidad para aplicar las mismas con precisión, y en la línea de montaje, el mantenimiento de una consistencia de mano de obra entre los modelos se convierte problemática.

Los parabrisas y ventanas laterales de modelos de resina se hacen de hoja de acrílico transparente que se corta con la forma y es deformada en el contorno requerido. La hoja de acrílico transparente puede ser tan delgada que aparece casi como el cristal real en forma de miniatura, por lo que el interior es claramente visible sin ninguna distorsión. Sin embargo, cuando el contorno del vidrio es curvilíneo, es un gran reto para dar la forma correcta de una lámina plana, y podemos ver muchos modelos de resina en el mercado que no están bien hechos en la zona del parabrisas y laterales ventanas. Por otra parte, de plástico moldeado por inyección, que se utiliza para las ventanas en fundición a presión de zinc modelos, se puede hacer en casi cualquier contorno utilizando un molde que reproduce el contorno exacto de la cosa real. Debido a que el molde de inyección de plástico es caro, rara vez se utiliza en el modelo de resina debido a la pequeña cantidad que se produce.

Además, el cromado, como en un reflector paragolpes o faro, es algo que es difícil hacer realista en modelos de resina. Poner el efecto brillante de metal en el material de resina sólo se puede lograr por metalización al vacío (o, chapado en vacío).Sin embargo, cuando se hace, la superficie no es tan brillante, en comparación con un coche real, para el que se utiliza "revestimiento de cromo húmedo" y en el que se requiere que la parte que se sumerge en compuestos de ácido para pre-tratamiento. Para un modelo, sólo el plástico moldeado por inyección y de fundición de metal de zinc puede ser plateado con la misma técnica cromo húmedo que el coche real.

Por lo tanto, en los modelos de resina, el corte de metal tiende a ser prestados con la placa de acero inoxidable delgado, grabado al agua fuerte, y que es costoso y laborioso de aplicar. Tales partes grabadas al agua fuerte finamente pueden aparecer muy precisa y agradable en un modelo de coche, pero cuando se trata de componentes como el marco de la ventana alrededor del parabrisas y las ventanas laterales, tales como la que se encuentra en los coches más antiguos, piezas metálicas grabadas al agua fuerte son planas y carecen de la suave bordes de la moldura real en el coche real. Por otra parte, las piezas de acero grabadas al agua fuerte se adjuntan al modelo de resina puramente por encolado. Cuando los tiempos de cola, el ajuste puede empezar a separarse y caerse. Sólo el plástico moldeado por inyección puede ser replicado con realismo a la forma exacta que duplica la cosa real, y los "mojados" cromado de las piezas, la misma textura de metal se puede lograr. Y los adornos están firmemente unidos al cuerpo con los pernos de montaje deformables de calor en lugar de sólo la cola.

Otra cuestión importante con resina es la rotura durante el transporte. Cuando se manipulan las cajas, en particular aquellos con intrincadas piezas que son largas y delgadas, se pueden romper con más facilidad. Inevitablemente, esto aumenta el costo del producto, ya que un mayor porcentaje de rotura hace que los clientes tampoco esten contentos cuando los modelos que han comprado llegan rotos.

Por todas estas razones, los modelos de resina normalmente se venden al doble a triple del precio de los modelos de fundición construidos a la misma escala. Y eso a pesar de que la pieza de resina normalmente no tiene apertura de puertas y capós. Como hemos señalado, el precio más alto comienza con los costos de desarrollo que deben ser amortizados en el menor número de modelos que se pueden producir en el utillaje de silicona. Además, el modelo es completamente hecho a mano, lo cual es costoso de fabricar. La resina abastece principalmente a un pequeño número de coleccionistas de todo el mundo que quieren el primer lote de los nuevos coches que son puestos a la venta y que no quieren esperar a que los modelos de fundición a presión. De lo contrario, los coches modelo de resina son en su mayoría de temas únicos o raros que se venderán sólo en cantidades de decenas o cientos de piezas para el pequeño grupo de coleccionistas de todo el mundo. O bien, el modelo se encuentra en una escala tan grande que no sería factible hacerlo en metal fundido a presión.

Aparte de algún proyecto especial, AUTOart no entrará en la producción de modelos de resina o que sea parte de nuestro programa de productos de uso común. Creemos que el metal fundido a presión, junto con plástico moldeado por inyección, es el material más idóneo para hacer un modelo de auto exacto y de colección a nuestros estándares de excelencia. El metal fundido es más difícil y costoso que trabajar, pero el modelo se puede hacer con mayor detalle, más fino en general y a un precio más accesible. Es estructuralmente más rígido y traerá placer a su dueño por mucho tiempo.

Nota original se puede ver en: http://www.autoartmodels.com/article.web.ViewArticleDetails.do?articleId=56

PUNTOS SALIENTES:

* El molde de acero de la carrocería de un auto a escala 1/18 pesa media tonelada y cuesta entre U$D100.000 y U$D200.000

* Un modelo de resina de alta calidad en escala 1/18 puede ser lanzado al mercado dos o tres meses después del debut del coche real.

* El problema común de la calcomanía al agua: la membrana transparente entre las palabras puede ponerse amarilla después de muchos años.